Ключевые слова: шестеренный насос, утечки, трение, потери, объемный КПД.

Основными параметрами, характеризующими работу шестеренных насосов,

являются подача Q л/мин и объемный коэффициент полезного действия η.

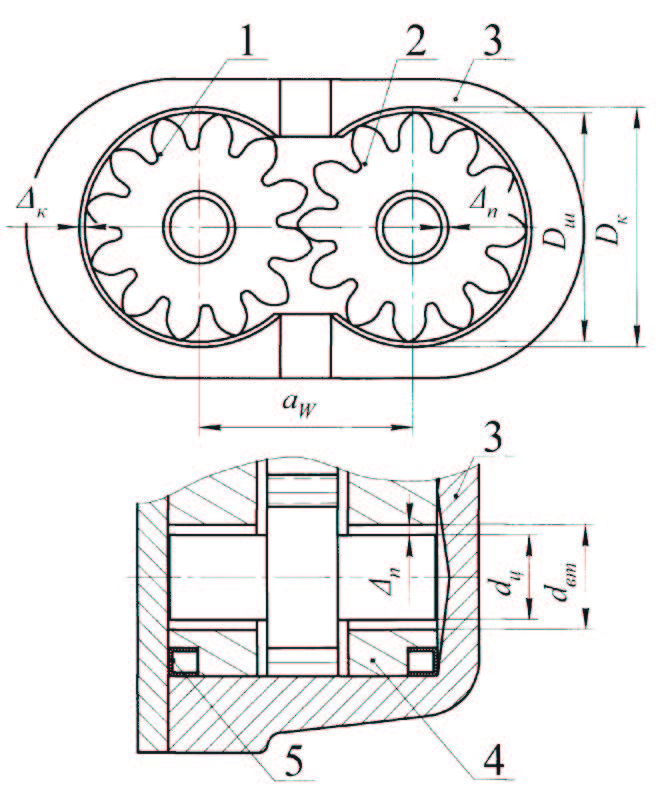

Исследованиями [1, 2] установлены

основные зоны в конструкциях шестеренных насосов (рис. 1), через которые

происходят потери перекачиваемой жидкости при перемещении ее из полости

всасывания в нагнетательную.

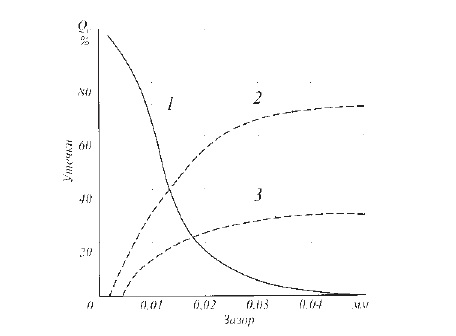

На рис. 2 изображены кривые, представляющие в процентах долю каждого типа утечек в общем их объеме, в зависимости от величины зазора.

В правильно сконструированном насосе, при отсутствии кавитации, объемные потери определяются зазорами между сопрягаемыми поверхностями деталей рабочих органов, корпусом насоса, уплотняющих втулок и через межзубовое

пространство.

Из схемы (см. рис. 1) ясно, что утечки происходят через радиальные зазоры к Δк между расточками в корпусе и

внешней поверхностью зубьев вращающихся шестерен, величины которых зависят от размеров Dк – в корпусе и Dш –

шестерни роторов, то есть Δк = Dк-Dш.

Относительное положение центров шестерен роторов зависит от радиальных зазоров в подшипниках скольжения Δn = dвт - dц,

но при эксплуатации насоса происходит износ цапфы ( dц ) и отверстия втулок ( dвт ), что приводит к изменению Δn и Δк.

Утечки в межзубовом пространстве зависят от величин объема зуба и объема межзубовой впадины, а также от условий зацепления.

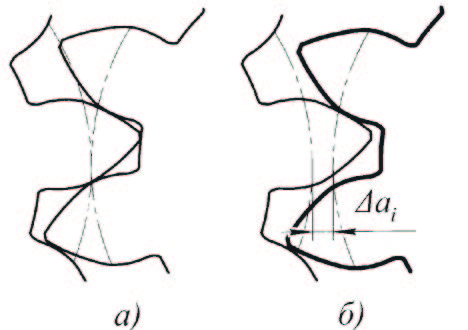

При увеличении межцентрового расстояния W a в зацеплении роторов появляются зазоры, и перетекание жидкости из полости нагнетания в полость всасывания увеличивается (рис. 3).

Эти зоны в различной степени влияют на объемный КПД насоса, и проследить значимость отдельных зон в общем объеме потерь невозможно.

Утечки через торцевые зазоры Δm между торцевыми поверхностями втулок подшипников скольжения и торцевой поверхностью шестерен роторов являются

наиболее значительным и подтверждаются исследованиями авторов [1, 2]. Так, при увеличении торцевого зазора на 0,1 мм в типовом насосе [1] объемный КПД

снижается на 25 % .

Рис. 1. Схема зон утечек перекачиваемой

жидкости: 1 – шестерня ведущая, 2 – шестерня ведомая, 3 – корпус насоса, 4 – втулки подшипника скольжения, 5 – манжеты поджимные.

Рис. 1. Схема зон утечек перекачиваемой

жидкости: 1 – шестерня ведущая, 2 – шестерня ведомая, 3 – корпус насоса, 4 – втулки подшипника скольжения, 5 – манжеты поджимные.

Рис. 2. График влияния зазоров на величину утечек:

Рис. 2. График влияния зазоров на величину утечек:

1 – утечки по зазору в зацеплении;

2 – утечки по торцевым зазорам;

3 – утечки по радиальным зазорам.

Рис. 3. Схема утечек через межзубовое пространство:

Рис. 3. Схема утечек через межзубовое пространство:

а) без изменения Aw ;

б) при изменении межцентрового размера Aw + Δai .

Уменьшение торцевых утечек велось различными способами поджатия втулок к торцам шестерен.

Применение [2] прямого, дифференциального и следящего методов поджима плавающих втулок или мембран приводит к уменьшению торцевых зазоров, что

в свою очередь уменьшает утечки и увеличивает объемный КПД шестеренных насосов, работающих при больших рабочих давлениях (свыше 7 МПа).

В шестеренных насосах, изготавливающихся зарубежными фирмами, гидравлическая компенсация торцевых зазоров обеспечивается за счет поджатия

торцов подпятников к торцам шестерен при помощи жидкости, подаваемой с линии нагнетания к кольцевой площади.

Правильный выбор этой площади имеет большое значение, так как при недостаточном размере имеют место повышенные утечки через торцевые зазоры, а при

чрезмерно большой – полусухое трение торцов шестерни и износ подпятников.

Последнее обстоятельство особенно важно для насосов, работающих с керосином.

Вместе с тем, применение гидравлической компенсации торцевых зазоров влечет за собой значительное усложнение конструкции шестеренных насосов. При этом возникает необходимость использования дефицитных дорогих антифрикционных материалов (оловянистая бронза, баббиты и др.).

Гидравлическая компенсация торцевых зазоров снижает механический КПД насоса и повышает потери мощности.

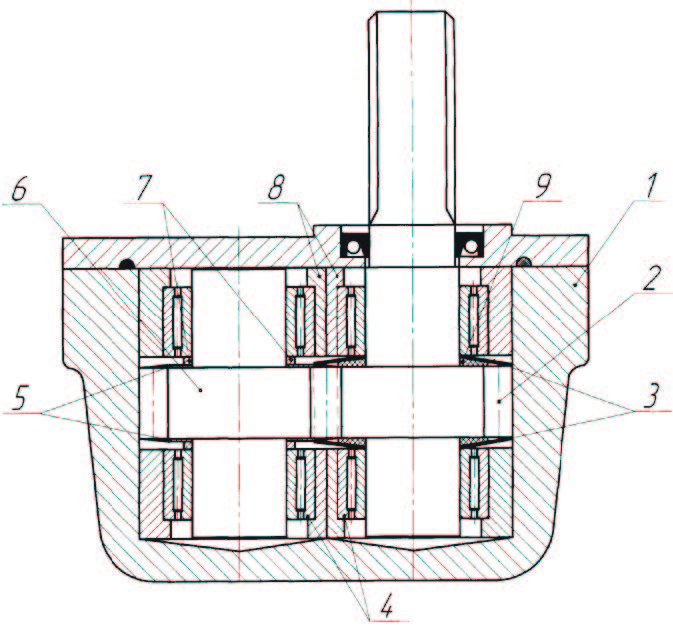

Рис.4. Шестеренный насос с торцевыми уплотнениями.

Рис.4. Шестеренный насос с торцевыми уплотнениями.

С целью уменьшения работы трения на торцах втулка-шестерня предлагается новая конструкция торцевых уплотнений

шестеренного насоса (рис. 4).

Шестеренный насос состоит из корпуса 1, ведущей и ведомой шестерен 2 и 6. На торцах ведущей шестерни 2 установлены уплотнительные втулки 9, а также тарельчатые

пружины 3, диаметры которых равны диаметру окружности вершин зубьев шестерни. Аналогично ведущей шестерни 2, на ведомой шестерне 6 установлены

пластины 5, диаметры которых равны диаметру окружности вершин зубьев шестерни, так, чтобы тарельчатые пружины 3 набегали на пластины 5 в зоне

зацепления шестерен.

Шестерни установлены на игольчатых подшипниках 4, которые, в свою очередь, помещены во втулки 8.

Насос работает следующим образом. При вращении шестерен тарельчатые пружины 3 набегают на пластины 5, тем

самым исключая трение торцов шестерен о прижимные втулки 8.

Потери на трение происходят только в зоне контакта тарельчатых пружин и пластин.

Предложенная конструкция торцевых уплотнений позволяет исключить применение цветных металлов (втулок) и увеличить механический КПД насоса за счет уменьшения работы сил трения на торцах зоны втулка-ротор.

Рассматривая схему зацепления шестерен (рис. 5), сделаем сравнение некоторых кинематических и триботехнических параметров.

Работа сил трения, между торцом шестерни и торцом втулки подшипника качения определяется:

Aтр = FтрLтр,

где Fтр = Nnʄ – сила трения, Н;

Lтр = 2πRср = π(Re - rц) – путь трения, м;

Nn – сила поджатия, Н;

ʄ – коэффициент трения.

Износ торца втулки у стандартного насоса происходит по площади кольца трения с радиусами Re и rц , то есть:

Sктр = π(R2e- r2ц) , м2

В предлагаемой конструкции торцевых уплотнений зона трения очерчивается окружностями впадин и выступов зубьев шестерен (рис. 4, заштрихованная зона).

Путь трения определяется:

Lφ = 2πR0φ/3600 , м.

Здесь угол трения φ для шестеренных насосов зависит от числа зубьев шестерни, определяется как cos φ/2 = R/Re и находится в пределах φ = 66o— 69o

для насоса НШ-10. Поскольку работа сил трения пропорциональна пути трения, можно отметить уменьшение показателя Aтр

и интенсивности износа торцов более чем в пять раз, а механический КПД значительно увеличивается.

Анализ величины скоростей в зоне трения показывает, что скорости в точках

Е и Е1 равны

ΔVE = ΔVE1 = VA - VC = VA1 - VC1 =

+ Reφ - Riφ = φ(Re - Ri) = φ 2m

а скорость проскальзывания в точке В

равна 0.

Следовательно, снижение интенсивности износа зон трения в предложенной конструкции торцевых уплотнений подтверждается аналитическими расчетами.

* – автор, с которым следует вести переписку